什么是石墨化?影響石墨化的因素是什么

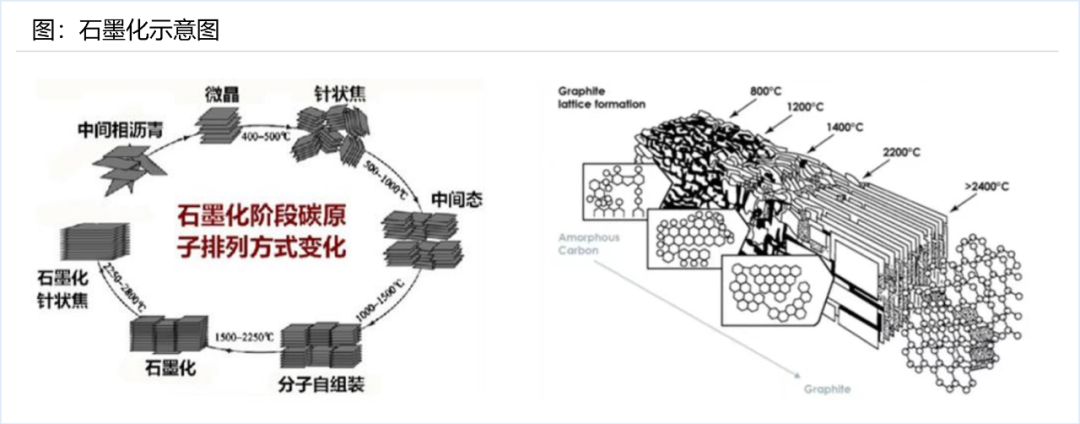

石墨化是非石墨質炭經高溫熱處理,充分利用電阻熱把炭質材料加熱到 2300~3000 ℃,轉變成具有石墨三維規則有序結構的石墨質炭,使無定形亂層結構的炭轉化成有序的石墨晶質結構的過程。

整個過程是石墨晶質結構轉化,原子重排的能量來源于高溫熱處理,使用高溫熱處理對原子重排及結構轉變提供能量,這一過程需要消耗大量能量,隨著熱處理溫度的提高,石墨層間距逐漸變小,一般在0.343~0.346 nm之間,一般溫度到2500 ℃時變化顯著,到3000 ℃時變化逐漸緩慢,直至完成整個石墨化過程。

石墨化作用主要有3點:

提高炭材料的熱、電傳導性,電阻率降低4-5倍,導熱性能提高10倍左右;

提高炭材料的抗熱震性和化學穩定性(線膨脹系數降低50-80%),使炭材料具有潤滑性和抗磨性,提高炭材料純度(產品灰分由0.5-0.8%降至0.3%左右)

提純除雜。當石墨化溫度提高到接近2200℃時,鋰離子電池負極材料的雜質基本上已經被排除。

石墨化是人造石墨負極制備的核心工序,一定程度上決定了人造石墨產品品質和質量穩定性;部分天然石墨也會通過高溫處理,進一步提升石墨化程度,從而提升能量密度。

石墨化的制造工藝

技術迭代路徑:坩堝爐→廂式爐→連續爐,三種工藝方法各有優劣。

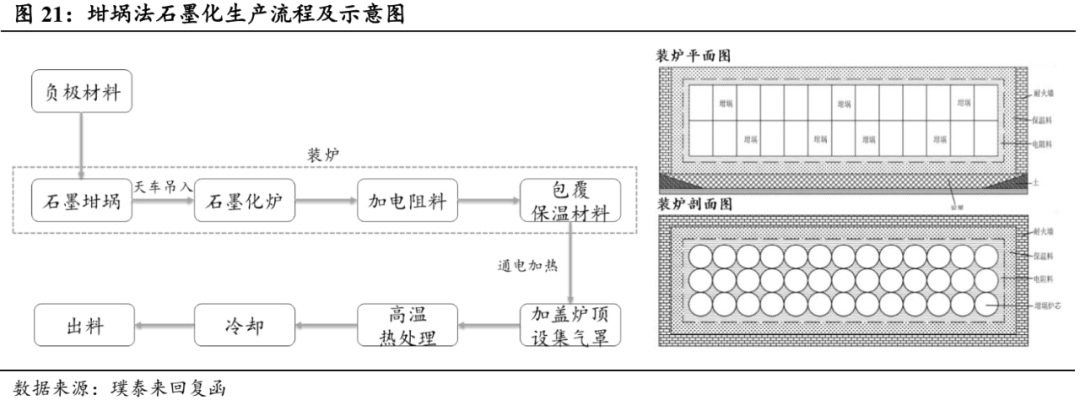

艾奇遜爐坩堝法是目前石墨化主流生產工藝。將負極材料均勻放入石墨坩堝內,再通過天車吊起平放入石墨化爐中,將電阻料放入爐芯處石墨坩堝外圍,再包覆保溫料,將爐體填滿,即完成裝爐。將爐體裝滿后,即進入電加熱過程,通過石墨化爐兩側的電極進行通電加熱,在爐內達到一定溫度后加蓋爐頂并設置集氣罩,爐內溫度將繼續升至2800 - 3000 ℃,最終將坩堝內含碳物質在高溫熱處理下,實現減少無定型碳微晶結構邊緣雜質,使其具備石墨晶體結構特征。通電加熱結束后,將爐頂打開,靜置冷卻至材料恢復常溫,即結束該生產過程。通常情況下,石墨化工序或提純工序一個周期將達到15-22天。

廂式法大幅提高單爐量,降低能耗,頭部負極企業逐步導入。石墨化工藝的關鍵環節之一是裝爐,廂式爐工藝相較于坩堝法可以提高單爐裝爐量。廂式爐工藝將整個爐芯空間分成若干個等容積腔室,負極材料直接放置于石墨板材所圍成的廂體空間中,石墨板材具有導電性,廂體通電后自身發熱,在作為負極材料容器的同時能夠達到材料加熱的目的。廂式爐工藝避免了負極材料重復裝入、裝出坩堝工作,且由于廂體自身材質及形狀特點,廂體之間無需添加保溫電阻料,僅需保留廂體四周與爐壁之間的保溫材料,增大了爐內負極材料的有效容積及使用效率。

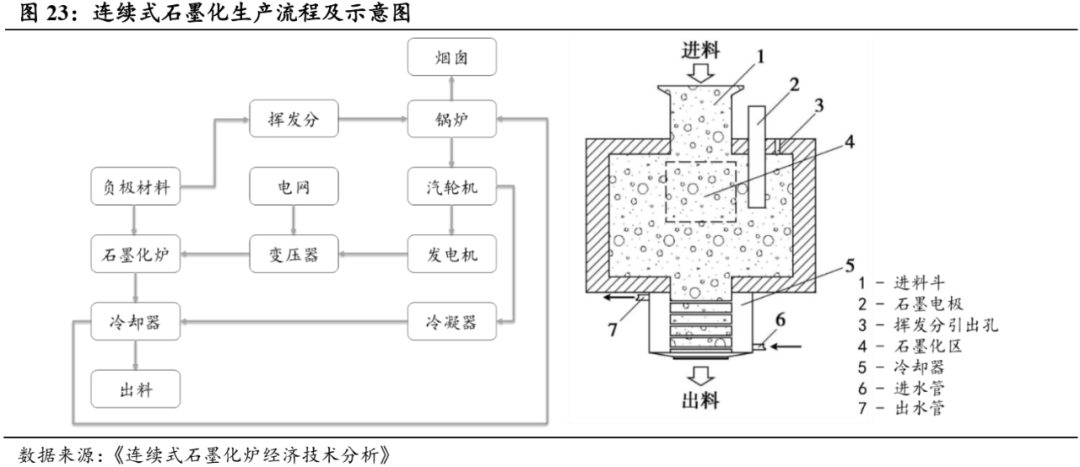

連續式石墨化具有成本、效率、環保等方面的優勢,成為產業化探索新方向。連續式石墨化生產過程中沒有斷電,石墨原料經過一系列的溫區從而實現連續石墨化。其原理是先將備好的粒度為1~30 mm的散狀石油焦由上料裝置送入進料斗,經過干燥、煅燒階段,將產生的蒸汽和揮發分排出;而后進入高溫區完成石墨化;最終進入爐底冷卻器,冷卻到200~300 ℃時,打開冷卻器底部的閘板出料,自然冷卻至室溫。

影響石墨化的主要因素

影響石墨化的主要因素包括原料、溫度、時間、壓力和催化劑等。

1)原料:在高溫下容易轉化成石墨的無定形碳稱為易石墨化炭(或稱為可石墨化炭)。石油焦、針狀焦等屬于易石墨化炭。易石墨化炭在炭化制備過程中一般經歷了溶融狀態,其結構中碳分子簇團接近相互平行排列。

2)溫度:不同的炭材料,開始石墨化轉變溫度不同。石油焦一般在1700℃就開始進入石墨化,而針狀焦則要在2000℃左右才能進入石墨化的轉化階段。加熱溫度越高,電阻率越低、相鄰晶層間距越接近理想石墨晶體的0.3354nm,石墨化程度越高。

3)時間:石墨化程度和高溫下的停留時間也有一定的關系,石墨化溫度越高,進入石墨化穩定狀態需要的時間越短,保溫時間越長,電阻率越低,石墨化程度就越高。

另外,加壓對石墨化有明顯的促進作用;催化劑在一定條件下的添加,可以促進石墨化的進行,如硼、鐵、娃、鈦、鍵、鎂及其某些化合物等。